高纯硅烷生产技术研究进展

发布日期:2017/08/28 来源:中国气协 本站有

人浏览

分享到:

高纯硅烷生产技术研究进展

孟国均1,张建五1,王行均2,郜冬梅2,马名杰3

(1.许昌首山天瑞科技有限公司,河南许昌461700;2.中国银河证券股份有限公司,北京100033;3.河南理工大学,河南焦作454000)

《河南化工》2015,32(10)

《河南化工》2015,32(10)

摘要:主要介绍了高纯硅烷的用途、生产意义、产品现状,详细介绍了现有的生产工艺,分析其优缺点。提出改进的氯硅法工艺,产品纯度能达到99.9999999 %,该技术具有完全自主知识产权,可打破国外技术垄断,缓解我国高纯硅烷长期依赖进口的局面。

硅烷用途十分广泛,纯度3N -4N(N为nine的缩写,3N、4N表示三个九、四个九的意思)称为工业级硅烷,主要用在玻璃工业,用于镀膜,制造节能玻璃、单向透光玻璃,主要用于高档建筑和高级轿车,工业级硅烷也可用于中小规模集成电路。纯度在6N(99.9999%)以上的称为电子级硅烷,主要用途为:①特大规模或超大规模集成电路、芯片等电子行业;②液晶显示器行业;③薄膜太阳能电池行业;④半导体LED灯照明行业;⑤低辐射(Low—E)镀膜玻璃。它具有纯度高、无污染;对设备没有腐蚀;能实现精细控制等优点,已经成为其它硅源气体无法取代的重要特种气体。

目前有能力生产6N级以上硅烷的只有美国、韩国等少数国家,因工艺技术垄断,我国尚无6N级以上高纯硅烷的生产。国内硅烷生产工艺主要采用硅镁法和氟硅法,且成本高、品位低、污染大,不能形成大规模生产。因此,开发自主知识产权、经济适用的硅烷生产技术是国家发展的需要。

1 生产技术介绍

目前,具有实用价值的硅烷制备方法主要有镁硅法、锂硅法、氟硅法和氯硅法4种,具体简述如下。

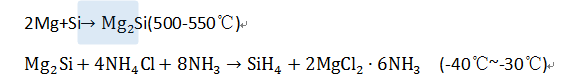

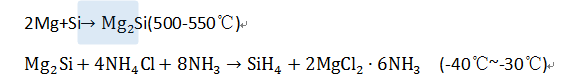

1.1镁硅法

该技术由日本小松公司开发,又称日本小松技术。首先用冶金硅粉与镁粉合成硅化镁,再用硅化镁与氯化氢在液氨中反应合成硅烷:

存在问题:仅限于中小规模生产,难以实现大规模化生产;氯化镁和氨的回收难度很大。因而废物排放较多,成本高。

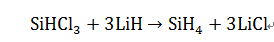

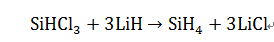

1.2锂硅法

该法用氢化锂直接还原三氯氢硅来制备硅烷。在315~425℃下,在熔融氯化锂和氯化钾中,以氦气为载气将三氯氢硅引入反应器与氢化锂反应,得到硅烷。反应中必须不断地补充氯化钾,以保持氯化锂和氯化钾的比例为1:1。涉及反应如下:

存在问题:反应消耗大量氯化锂和氯化钾,材料成本高;反应条件苛刻,因而难以形成大规模生产。

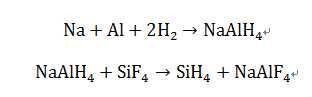

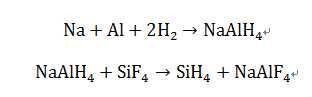

1.3氟硅法

该技术以氢化铝钠直接还原四氟化硅来制备硅烷,是美国MEMC公司开发的技术。它用铝粉和液态金属钠与氢气反应制取氢化铝钠,氢化铝钠与四氟化硅反应制取硅烷。同时得到一种人工合成的助熔剂氟化铝钠(单冰晶石),可用于炼铝行业和金属熔炼。涉及反应如下:

存在问题:投资巨大,设备多;四氟化硅难以获得,且有强腐蚀性,提纯装置复杂。

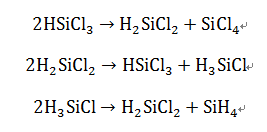

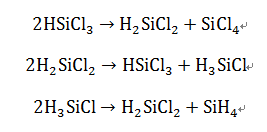

1.4氯硅法

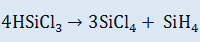

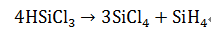

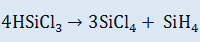

氯硅法实际上是以三氯氢硅为原料,通过歧化转化获得硅烷,涉及反应如下:

总反应为:

该方法最早由美国UCC公司提出,其特点是可以结合现有的以三氯氢硅为原料的西门子法多晶硅生产装置,因而原料易得,副产物四氯硅烷可循环使用,即冷氢化过程,形成工业硅加氢的闭路循环生产工艺。运料成本低廉。但是已有的氯硅因为上述歧化反应的转化效率很低,总效率一般在0.1-0.2%,因此设备投资高,物料循环倍率大,效益低,很难表现出良好的工业生产前景。

目前,国内一些大的太阳能企业,如保定英利太阳能集团六九硅业,浙江中福硅能有限公司,浙江中宁硅业有限公司,其产业化的硅烷制备技术生要是传统的硅镁路线和氟硅路线,均存在副产物排放严重,成本较高等问题。

2 改进氯硅法

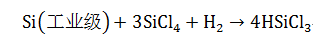

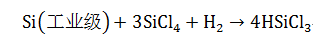

上海交通大学肖文德开发了改进的氯硅法,显著提高了三氯氢硅歧化的转化效率。该技术采用的工艺直接以工业硅粉和氢气为原料,采用三氯氢硅生产技术合成高纯度的三氯氢硅中间体(>99.999%),再同时采用三氯氢硅歧化技术,建设600 t 6N的高纯硅烷生产中试装置。其反应原理如下:

三氯氢硅合成:

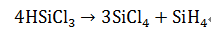

三氯氢硅歧化:

后者生成的四氯化硅循环到三氯氢硅合成装置。工业硅粉纯度要求一般在95%-99%之间,其中的杂质在三氯氢硅净化过程中可以除去,从而得到高纯度的三氯氢硅,为其歧化制备高纯度的硅烷提供保证。该技术与其他技术相比具有以下的优势:①原料为工业硅粉和氢气,全部转化为硅烷,无其他产物生成,是一条清洁环保的绿色生产路线;②将歧化反应与精馏置于同一反应精馏塔内,塔的反应和精馏段区间设置一中间冷凝器,提高了三氯氢硅的转化率,降低了能耗;③投资少、设备简单、工艺条件温和;④可实现连续、规模化生产技术难点在于三氯氢硅歧化反应器的研究。

三氯氢硅歧化反应受平衡限制,气态平衡转化率在0.2%左右。研究人员根据歧化反应的特点(反应物 和两个产物 和 的沸点分别为:36.5 ℃,57.6℃和-112℃),采用反应精馏技术,在一个反应塔内随着反应的进行,将产物 和 及时分开,使它们快速离开反应场所,防止产物累积,降低产物的浓度,从而打破反应平衡。因此,在反应条件,比如50℃下, 将以气态形式离开反应区位,从而使得反应始终向生成产物的方向进行,转化率达到95%以上,提高了三氯氢硅的转化率。

3市场分析

近年来随着电子行业、平板显示行业、太阳能电池行业、特种玻璃行业的飞速发展,硅烷的需求量迅速扩大,从20世纪80年代的几十吨上涨到2008年的万吨以上。据估计仅电子行业、平板显示行业、薄膜太阳能电池三大行业2012年用量超过25 000t(其中电子行业、平板显示10 000t,太阳能电池15 000 t),目前,我国硅烷的需求量达5000 t以上,而国内硅烷年产能极小,100%依赖进口。

4结论

能源和电子工业是国民经济不可缺少的基础和支柱,在我国国防和军事上有着不可替代的作用。硅烷气作为重要新能源、新材料的基础原料,将发挥越来越大的作用。多年来我国高纯硅烷长期依靠进口,大力发展创新高纯硅烷生产技术,为今后我国的电子工业,新兴产业提供高品质、低成本、大规模的特种气体,具有良好的经济效益和社会效益。

中试装置由中国化学赛鼎宁波工程有限公司全权负责设计,实验结果获得了纯度高达8个9的高纯硅烷产品,指标达到并超过了新的电子级硅烷国家标准和进口产品的技术指标,生产规模达到600t/a的设计规模。

硅烷用途十分广泛,纯度3N -4N(N为nine的缩写,3N、4N表示三个九、四个九的意思)称为工业级硅烷,主要用在玻璃工业,用于镀膜,制造节能玻璃、单向透光玻璃,主要用于高档建筑和高级轿车,工业级硅烷也可用于中小规模集成电路。纯度在6N(99.9999%)以上的称为电子级硅烷,主要用途为:①特大规模或超大规模集成电路、芯片等电子行业;②液晶显示器行业;③薄膜太阳能电池行业;④半导体LED灯照明行业;⑤低辐射(Low—E)镀膜玻璃。它具有纯度高、无污染;对设备没有腐蚀;能实现精细控制等优点,已经成为其它硅源气体无法取代的重要特种气体。

目前有能力生产6N级以上硅烷的只有美国、韩国等少数国家,因工艺技术垄断,我国尚无6N级以上高纯硅烷的生产。国内硅烷生产工艺主要采用硅镁法和氟硅法,且成本高、品位低、污染大,不能形成大规模生产。因此,开发自主知识产权、经济适用的硅烷生产技术是国家发展的需要。

1 生产技术介绍

目前,具有实用价值的硅烷制备方法主要有镁硅法、锂硅法、氟硅法和氯硅法4种,具体简述如下。

1.1镁硅法

该技术由日本小松公司开发,又称日本小松技术。首先用冶金硅粉与镁粉合成硅化镁,再用硅化镁与氯化氢在液氨中反应合成硅烷:

存在问题:仅限于中小规模生产,难以实现大规模化生产;氯化镁和氨的回收难度很大。因而废物排放较多,成本高。

1.2锂硅法

该法用氢化锂直接还原三氯氢硅来制备硅烷。在315~425℃下,在熔融氯化锂和氯化钾中,以氦气为载气将三氯氢硅引入反应器与氢化锂反应,得到硅烷。反应中必须不断地补充氯化钾,以保持氯化锂和氯化钾的比例为1:1。涉及反应如下:

存在问题:反应消耗大量氯化锂和氯化钾,材料成本高;反应条件苛刻,因而难以形成大规模生产。

1.3氟硅法

该技术以氢化铝钠直接还原四氟化硅来制备硅烷,是美国MEMC公司开发的技术。它用铝粉和液态金属钠与氢气反应制取氢化铝钠,氢化铝钠与四氟化硅反应制取硅烷。同时得到一种人工合成的助熔剂氟化铝钠(单冰晶石),可用于炼铝行业和金属熔炼。涉及反应如下:

存在问题:投资巨大,设备多;四氟化硅难以获得,且有强腐蚀性,提纯装置复杂。

1.4氯硅法

氯硅法实际上是以三氯氢硅为原料,通过歧化转化获得硅烷,涉及反应如下:

总反应为:

该方法最早由美国UCC公司提出,其特点是可以结合现有的以三氯氢硅为原料的西门子法多晶硅生产装置,因而原料易得,副产物四氯硅烷可循环使用,即冷氢化过程,形成工业硅加氢的闭路循环生产工艺。运料成本低廉。但是已有的氯硅因为上述歧化反应的转化效率很低,总效率一般在0.1-0.2%,因此设备投资高,物料循环倍率大,效益低,很难表现出良好的工业生产前景。

目前,国内一些大的太阳能企业,如保定英利太阳能集团六九硅业,浙江中福硅能有限公司,浙江中宁硅业有限公司,其产业化的硅烷制备技术生要是传统的硅镁路线和氟硅路线,均存在副产物排放严重,成本较高等问题。

2 改进氯硅法

上海交通大学肖文德开发了改进的氯硅法,显著提高了三氯氢硅歧化的转化效率。该技术采用的工艺直接以工业硅粉和氢气为原料,采用三氯氢硅生产技术合成高纯度的三氯氢硅中间体(>99.999%),再同时采用三氯氢硅歧化技术,建设600 t 6N的高纯硅烷生产中试装置。其反应原理如下:

三氯氢硅合成:

三氯氢硅歧化:

后者生成的四氯化硅循环到三氯氢硅合成装置。工业硅粉纯度要求一般在95%-99%之间,其中的杂质在三氯氢硅净化过程中可以除去,从而得到高纯度的三氯氢硅,为其歧化制备高纯度的硅烷提供保证。该技术与其他技术相比具有以下的优势:①原料为工业硅粉和氢气,全部转化为硅烷,无其他产物生成,是一条清洁环保的绿色生产路线;②将歧化反应与精馏置于同一反应精馏塔内,塔的反应和精馏段区间设置一中间冷凝器,提高了三氯氢硅的转化率,降低了能耗;③投资少、设备简单、工艺条件温和;④可实现连续、规模化生产技术难点在于三氯氢硅歧化反应器的研究。

三氯氢硅歧化反应受平衡限制,气态平衡转化率在0.2%左右。研究人员根据歧化反应的特点(反应物 和两个产物 和 的沸点分别为:36.5 ℃,57.6℃和-112℃),采用反应精馏技术,在一个反应塔内随着反应的进行,将产物 和 及时分开,使它们快速离开反应场所,防止产物累积,降低产物的浓度,从而打破反应平衡。因此,在反应条件,比如50℃下, 将以气态形式离开反应区位,从而使得反应始终向生成产物的方向进行,转化率达到95%以上,提高了三氯氢硅的转化率。

3市场分析

近年来随着电子行业、平板显示行业、太阳能电池行业、特种玻璃行业的飞速发展,硅烷的需求量迅速扩大,从20世纪80年代的几十吨上涨到2008年的万吨以上。据估计仅电子行业、平板显示行业、薄膜太阳能电池三大行业2012年用量超过25 000t(其中电子行业、平板显示10 000t,太阳能电池15 000 t),目前,我国硅烷的需求量达5000 t以上,而国内硅烷年产能极小,100%依赖进口。

4结论

能源和电子工业是国民经济不可缺少的基础和支柱,在我国国防和军事上有着不可替代的作用。硅烷气作为重要新能源、新材料的基础原料,将发挥越来越大的作用。多年来我国高纯硅烷长期依靠进口,大力发展创新高纯硅烷生产技术,为今后我国的电子工业,新兴产业提供高品质、低成本、大规模的特种气体,具有良好的经济效益和社会效益。

中试装置由中国化学赛鼎宁波工程有限公司全权负责设计,实验结果获得了纯度高达8个9的高纯硅烷产品,指标达到并超过了新的电子级硅烷国家标准和进口产品的技术指标,生产规模达到600t/a的设计规模。

- 上一篇 :半导体晶圆产业报告:全球晶圆产能分析及前景

- 下一篇 :氧气底吹技术在有色冶金的研发与应用

京公网安备 11010502042381号

京公网安备 11010502042381号