氮气防灭火技术在采空区自燃治理中的应用

发布日期:2017/08/28 来源:中国气协 本站有

人浏览

分享到:

氮气防灭火技术在采空区自燃治理中的应用

梁志明

(内蒙古同煤鄂尔多斯矿业投资有限公司)

《现代矿业》2015年11期

(内蒙古同煤鄂尔多斯矿业投资有限公司)

《现代矿业》2015年11期

摘要:结合我国某矿实际,系统介绍了氮气防灭火技术。分析了氮气防灭火原理,根据该矿采空区实际,合理确定了氮气防灭火系统以及火区注氮有关参数,现场使用证明,防灭火效果显著,节约了注氮成本,经济效益较为明显。

1 火区概况

(1)煤层特征。煤层顶底板主要为粉砂岩,煤质为特低灰、特低硫等。煤层瓦斯含量为0.01~0.05 m L/g,属于低瓦斯矿井,但随着开采的进行,瓦斯含量不断增加。该煤层着火点为294℃,具有自燃性。

(2)采空区特点。由于工作面初采期间回采率低,采空区含有较多的浮煤;工作面推进一段距离后,采空区侧并未压实,存在漏风现象。

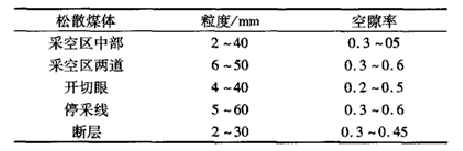

(3)采空区粒度及空隙率分布。煤体粒度和空隙率主要受矿压、地质构造等因素的影响,经测量,采空区粒度及空隙率详见表1。

1 火区概况

(1)煤层特征。煤层顶底板主要为粉砂岩,煤质为特低灰、特低硫等。煤层瓦斯含量为0.01~0.05 m L/g,属于低瓦斯矿井,但随着开采的进行,瓦斯含量不断增加。该煤层着火点为294℃,具有自燃性。

(2)采空区特点。由于工作面初采期间回采率低,采空区含有较多的浮煤;工作面推进一段距离后,采空区侧并未压实,存在漏风现象。

(3)采空区粒度及空隙率分布。煤体粒度和空隙率主要受矿压、地质构造等因素的影响,经测量,采空区粒度及空隙率详见表1。

表1 采空区粒度及孔隙率

2氮气防灭火原理

2.1氮气特性

煤的燃烧属于氧化过程,是在氧气充足的环境下进行的,若空气中的氧气达不到煤燃烧所需要的浓度,则煤不会出现燃烧现象。因此,可通过向空区中注人惰性气体,降低空气中氧气浓度,可实现防灭火的目的。

煤矿防灭火最常用的惰性气体为氮气,氮气具有以下几种特点:①无色无味,无毒无腐蚀;②不易自燃;③稳定性好(尤其是在震动、热和电火花作用下);④氮气制作简单,经济成本低;⑤基本上不会对环境造成污染。

2.2采空区三带划分

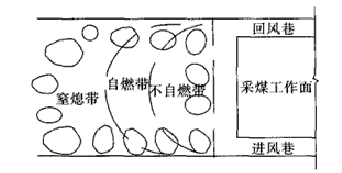

根据煤的自燃情况,采空区可划分为三带(图1):①不自燃带;②自燃带;③窒熄带。这三带的宽度主要由以下因素决定:①冒落岩石的压实程度;②工作面长度;③工作面两端的风压差;④工作面的推进速度。若工作面的浮煤进入窒息带时间较长,且超过煤的自燃发火期,则极易出现自燃现象。将氮气通过一定的方式送到该区域,以排出该区域的气体,使其处于一种低氧或无氧环境。

2.1氮气特性

煤的燃烧属于氧化过程,是在氧气充足的环境下进行的,若空气中的氧气达不到煤燃烧所需要的浓度,则煤不会出现燃烧现象。因此,可通过向空区中注人惰性气体,降低空气中氧气浓度,可实现防灭火的目的。

煤矿防灭火最常用的惰性气体为氮气,氮气具有以下几种特点:①无色无味,无毒无腐蚀;②不易自燃;③稳定性好(尤其是在震动、热和电火花作用下);④氮气制作简单,经济成本低;⑤基本上不会对环境造成污染。

2.2采空区三带划分

根据煤的自燃情况,采空区可划分为三带(图1):①不自燃带;②自燃带;③窒熄带。这三带的宽度主要由以下因素决定:①冒落岩石的压实程度;②工作面长度;③工作面两端的风压差;④工作面的推进速度。若工作面的浮煤进入窒息带时间较长,且超过煤的自燃发火期,则极易出现自燃现象。将氮气通过一定的方式送到该区域,以排出该区域的气体,使其处于一种低氧或无氧环境。

图1 采空区三带分布

2.3氮气的防灭火作用

(1)消除瓦斯爆炸的危险。瓦斯爆炸的3个充分条件:①瓦斯浓度为5%-16%;②混合气体中氧的浓度在12%以上;③有足够能量的火源。通过向采空区注入适量氮气,不但能降低该区域内的瓦斯浓度,使其低于5%,还能使区域内的氧气浓度低于12%,既能防止区域内的浮煤自燃,也有效避免了瓦斯爆炸。

(2)减少漏风。采空区发火的一个重要原因就是漏风,向采空区注氮气后,采空区与工作面的压力差会变小甚至为零,从而可很好地控制漏风。

(3)降温。由于氮气的温度大大低于自燃区域的温度,随着氮气在该区域的逐步扩散,区域的温度会出现明显的降低。

(4)防止煤氧化和自燃。

通过向采空区注入适量的氮气,降低了该区域的氧气浓度,使得煤无法达到自燃条件,无法发生自燃。

(5)降低燃烧强度。向已自燃区域注入适量的氮气,可使得氧气浓度迅速下降,火区煤的燃烧强度会迅速降低,直至熄灭。

3 氮气防灭火系统

本矿井氮气防灭火系统的组成部分主要有:制氮设备、输氮管路、注氮设施。

3.1制氮设备

该矿井采用两套碳分子筛变压吸附制氮设备,一套正常工作,另一套(工作面发火时使用)备用。制氮设备性能参数见表2。

(1)消除瓦斯爆炸的危险。瓦斯爆炸的3个充分条件:①瓦斯浓度为5%-16%;②混合气体中氧的浓度在12%以上;③有足够能量的火源。通过向采空区注入适量氮气,不但能降低该区域内的瓦斯浓度,使其低于5%,还能使区域内的氧气浓度低于12%,既能防止区域内的浮煤自燃,也有效避免了瓦斯爆炸。

(2)减少漏风。采空区发火的一个重要原因就是漏风,向采空区注氮气后,采空区与工作面的压力差会变小甚至为零,从而可很好地控制漏风。

(3)降温。由于氮气的温度大大低于自燃区域的温度,随着氮气在该区域的逐步扩散,区域的温度会出现明显的降低。

(4)防止煤氧化和自燃。

通过向采空区注入适量的氮气,降低了该区域的氧气浓度,使得煤无法达到自燃条件,无法发生自燃。

(5)降低燃烧强度。向已自燃区域注入适量的氮气,可使得氧气浓度迅速下降,火区煤的燃烧强度会迅速降低,直至熄灭。

3 氮气防灭火系统

本矿井氮气防灭火系统的组成部分主要有:制氮设备、输氮管路、注氮设施。

3.1制氮设备

该矿井采用两套碳分子筛变压吸附制氮设备,一套正常工作,另一套(工作面发火时使用)备用。制氮设备性能参数见表2。

表2 制氮设备的性能参数

| 氮气产量 M3/h | 氮气纯度 % | 氮气压力 Mpa | 机组功率 KW | 冷却水量 m3/h |

| 1000 | 98 | 0.6 | 370 | 38 |

3.2输氮管路及设施

输氮管路系统的确定需要综合考虑各种因素,如矿井开拓系统、采场相关情况等。此外,管路系统的布置还应考虑到行人安全、后续安全维护、管路材料及其成本等。

输氮管材有普通钢管和无缝钢管,其直径根据管道阻力和制氮装置出口氮气压力确定。

制氮站到井口地面段采用地下埋设方式,井下主管路段采用托架架设方式,工作面顺槽段采用沿地敷设方式。

井下运输槽段输氮管路埋设从开切眼开始,在煤柱侧埋入采空区,前端处应接堵头花管,确保花管以斜向上的角度指向采空区,此外,为防止注氟口堵塞,应采取木垛保护。工作面每推进30 m,埋设一个注氮释放口及支管,若工作面推进到90 m时,则采取移动式埋管方式。

4火区注氮有关参数

4.1注氮条件

(1)防火注氮条件。自燃区距工作面的最短距离:

输氮管路系统的确定需要综合考虑各种因素,如矿井开拓系统、采场相关情况等。此外,管路系统的布置还应考虑到行人安全、后续安全维护、管路材料及其成本等。

输氮管材有普通钢管和无缝钢管,其直径根据管道阻力和制氮装置出口氮气压力确定。

制氮站到井口地面段采用地下埋设方式,井下主管路段采用托架架设方式,工作面顺槽段采用沿地敷设方式。

井下运输槽段输氮管路埋设从开切眼开始,在煤柱侧埋入采空区,前端处应接堵头花管,确保花管以斜向上的角度指向采空区,此外,为防止注氟口堵塞,应采取木垛保护。工作面每推进30 m,埋设一个注氮释放口及支管,若工作面推进到90 m时,则采取移动式埋管方式。

4火区注氮有关参数

4.1注氮条件

(1)防火注氮条件。自燃区距工作面的最短距离:

式中,V1为工作面日推进速度,m/d; t1为煤层最短自然发火期,d。

结合对采空区三带的观测结果,确定自燃带距工作面最长距离(Lmax)及工作面自燃区宽度(ΔL):

结合对采空区三带的观测结果,确定自燃带距工作面最长距离(Lmax)及工作面自燃区宽度(ΔL):

ΔL=Lmin-Lmax (2)

若ΔL>0,则需要采取注氮措施;若ΔL≯0,则不需要采取注氮措施。

(2)灭火注氮条件。当工作面或采空区达到下列任一条件时,即开始注氮:CO含量不断增加,且超过50x 10-6;温度过高,且超过40℃ 。

4.2氮气释放口位置

可结合工作面采空区自燃带距工作面最小距离确定。

4.3氮气防灭火注氮方式

本矿由于发火次数较少,因而采取单纯灭火注氮方式,

即当矿井发生火灾时,首先封堵火灾区域而后注氮灭火。与其他注氮方式相比,单纯灭火注氮方式可大大减少注氮成本。

4.4采空区注氮量

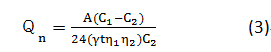

注氮量的确定主要考虑以下因素:①工作面进风流中的氧气浓度在19%以上;②采空区氧化带氧气浓度在10%以内;②采空区或工作面上隅角CO的含量较大,则应加大注氮量。采空区注氮量参照式(3)确定:

(2)灭火注氮条件。当工作面或采空区达到下列任一条件时,即开始注氮:CO含量不断增加,且超过50x 10-6;温度过高,且超过40℃ 。

4.2氮气释放口位置

可结合工作面采空区自燃带距工作面最小距离确定。

4.3氮气防灭火注氮方式

本矿由于发火次数较少,因而采取单纯灭火注氮方式,

即当矿井发生火灾时,首先封堵火灾区域而后注氮灭火。与其他注氮方式相比,单纯灭火注氮方式可大大减少注氮成本。

4.4采空区注氮量

注氮量的确定主要考虑以下因素:①工作面进风流中的氧气浓度在19%以上;②采空区氧化带氧气浓度在10%以内;②采空区或工作面上隅角CO的含量较大,则应加大注氮量。采空区注氮量参照式(3)确定:

式中Qn为氮气流量,m3/h;A为煤矿年产量,取5Mt/a;ϒ为煤密度,取1.31t/m3;t为年工作日,取300d;η1为管路输氮效率,取0.9;η2为注氮防火率,取0.65;C1为采空区平均含氧量,取20.9%;C2为采空区防火惰化指数,取7%。

将该矿参数代入式(3),计算得采空区注氮量Qn=1800m3/h。

5效果分析

经检测分析,注氮后火区温度己基本接近常温,有毒有害气体大大减少,满足相关的基本要求。火区面积逐步减小,对井下各生产工作安全没有任何影响,火区氮气治理效果较为显著。

6结语

结合煤矿采空区火区实际,确定了氮气防灭火方式,有效地解决了采空区的自燃问题,确保了矿井生产工作的安全顺利进行。但由于采场、采空区、影响煤自燃的因素较为复杂,所以,注氮防灭火措施在一定程度上处理火区的效果是有限的,因此,也可在此基础上,综合采取注胶等其他措施,可实现更好的防灭火效果。

将该矿参数代入式(3),计算得采空区注氮量Qn=1800m3/h。

5效果分析

经检测分析,注氮后火区温度己基本接近常温,有毒有害气体大大减少,满足相关的基本要求。火区面积逐步减小,对井下各生产工作安全没有任何影响,火区氮气治理效果较为显著。

6结语

结合煤矿采空区火区实际,确定了氮气防灭火方式,有效地解决了采空区的自燃问题,确保了矿井生产工作的安全顺利进行。但由于采场、采空区、影响煤自燃的因素较为复杂,所以,注氮防灭火措施在一定程度上处理火区的效果是有限的,因此,也可在此基础上,综合采取注胶等其他措施,可实现更好的防灭火效果。

- 上一篇 :槟榔果蜡—SO2保鲜技术研究

- 下一篇 :氟气及其应用

京公网安备 11010502042381号

京公网安备 11010502042381号